Byggebransjen er stolt av sitt BIM-system (Building Information Modelling), og bygger nøyaktige enheter som monteres på tomta, et annet sted. Dette har fly- og bilbransjen gjort lenge, med jigger og fiksturer – her ser du hvordan.

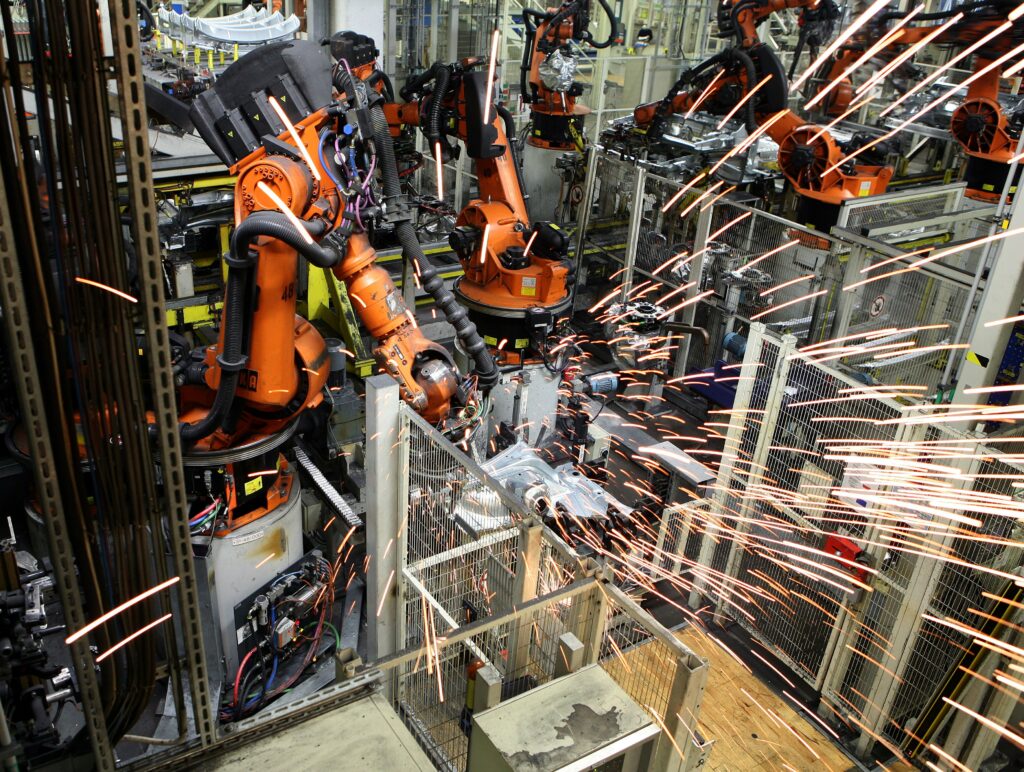

Bildet øverst: Her sveises en viktig del av et Volvo-karosseri mens platebitene holdes fast i en jigg, en fikstur som er sterk og stiv og gir samme resultat gang på gang; en slik kan også stå hos en underleverandør slik at alle har kontroll på toleransene – som bestemmer om bitene til slutt passer sammen. (Foto: Volvo Cars)

Av Stein Bekkevold

Helt siden sykkelforhandler William Morris i 1913 begynte å lage biler – bare satt sammen av deler fra andre, har detaljert forarbeid gjort det mulig å bruke en bit herfra og en bit derfra – og i lange serier sette sammen biler (og fly) uten større problemer.

Poenget er nøye målsatte tegninger og eksakt måleutstyr hos hver leverandør, i tillegg til nøyaktig bygde, dønn stive monteringsrammer – jigger og fiksturer. Dette kalles toleranse-kontroll.

Skal lengde, bredde og kurvatur på en skjerm eller et dørpanel holdes innenfor et avvik på pluss/minus 0,1 millimeter – så skal det! Er avviket større, må alle skjerpe seg og jiggen og pressverktøyet må justeres eller kasseres. Og kostnaden – som kan være mange hundre tusen av noe – må underleverandøren bære. Det står i kontrakten.

I 110 år

Når byggebransjen sveiser sammen enorme stålrammer som skal bli hele etasjer i et bygg, kan de gjøre det i slike jigger. Og dette har altså bilbransjen snart gjort i 110 år.

Den som satte det i system var Henry Ford, da han og sønnen Edsel – da de dro i gang Model T – tok i bruk metoden andre hadde brukt en stund (som i slakteriene i Chicago og Singers symaskinfabrikk), nemlig samlebåndet. Og fordi båndet rullet og gikk, ble ikke arbeiderne heftet av dingser som ikke passet sammen – alt var forhåndslaget i stive og solide jigger, og toleransene stemte. Som regel.

Arkitekt Frank Gehry skaper luftige konstruksjoner – som denne i Paris – der et 3D rammeverk ble laget ett sted og fraktet til byggeplassen og montert. De brukte BIM og fabrikanten måtte forholde seg til millimetere snarere enn centimetere… (Foto: Fondation Louis Vuitton)

Toleranser?

Når en maskin står og stanser ut mange tusen biter av en plate, er det ikke til å unngå at målene kan avvike fra bit til bit; det kan være 1/10 millimeter slark i stansens oppheng, stansen kan ha blitt fortere slitt på en side, og festene som holder arbeidsstykker på plass kan ha flyttet seg.

Altså må hver bit sjekkes i en detalj-jigg før den settes i hovedjiggen der alt sveises sammen til et karosseri eller en underramme. Serieproduksjon krever kontroll hele veien, for feil har en fæl tendens til å akkumuleres.

Det som var 1/10 millimeter avvik i starten kan i sum bli 0,5 millimeter og hele karosseriet blir skjevt; alt må gjøres på nytt, produksjonen stanser og ledelsen rammes av panikk.

Kvalitet må bygges inn, du kan ikke kontrollere den inn senere. Derfor trengs snevre toleranser, og derfor har vi eksakte rigger og målesystem som ikke godkjenner avvik større enn 1/10 av en stakkars millimeter.

Luksusvare

Som om ikke alt dette var nok så kan selve metallet ha mikroavvik fra fabrikken. Det er smeltet sammen av skrap eller malm, og naturlige avvik er ikke til å unngå.

Når du legger en plate inn i pressen for å lage et dørpanel eller en skjerm vil den strekkes i formingen. Men strekkevnen styres ikke minst av kornstrukturen, og er du uheldig kan denne være undermåls i ett felt – i akkurat den metallrullen platene kom fra.

Også derfor er det viktig med jigger og fiksturer og måleverktøy som gransker alt på tiendelen nær. Det koster flesk, men er helt nødvendig, skal du få en bil med den kvaliteten prisen tilsier – om du ser bort fra latterlige norske skatter og avgifter…

i Norge er jo bilen en luksusvare som skal beskattes på linje med såpe, vann og elektrisitet. Stikk den!