Innovasjoner står i kø – også i lakkindustrien; billakk er fortsatt flytende, spray eller pulver – det nye er at vannbasert kombi plast beskytter bedre.

Bildet øverst: Perlemorlakk gir en utrolig skimrende overflate og blir mer og mer brukt, men er mer krevende å påføre. (Foto: TVR)

Av Stein Bekkevold

Biler fikk på oldefars tid mangelags, beksvart celluloselakk med fæle påføringsutslipp, sprøytelakk er nå svært ofte polyuretan (PUR) med noe attåt. Og du har nesten helt sikkert oppskummet PUR i setene.

Spraylakk: Dette er lakk under trykk i sprayboks – altså aerosoler, aerosol er visstnok en norsk oppfinnelse! Og så finnes det pulverlakk som blåses på objektet og brennes fast i ovn.

Ekstra slitesterk

Moderne billakk er oftere enn før akrylpolyuretan-hybrider – en kombinasjonsplast. Den kom som vannløselig erstatning for cellulose- og emaljelakk, som ga helseproblemer med sitt høye løsemiddelinnhold. Tokomponent? Ja, akryl er rimeligere, og kan bære mer pigment, men har dårligere ripefasthet. Polyuretan er hardere, men dyrere. Kombinasjoner gir et helt nytt materiale som kan bære mye farge (pigment), og samtidig være ekstra slitesterk.

Knall rød basislakk på en Volvo, her uten klarlakk på toppen – det må du bestille ekstra, på noen modeller. (Foto: Volvo Cars)

Smart såpekoking

Men: Bare å blande sakene er ikke nok, da dette kan gi ujevnt lakkresultat med adskilte akryl- og polyuretanområder, såkalt uønskede domener. I stedet blir startkjemikaliene for hver plast (de monomere) kombinert og delpolymerisert for å gi det som smarte kjemifolk kaller et interpenetrerende polymernettverk – du snakker.

Her er polymerkjedene ikke kjemisk bundet til hverandre, de blir viklet inn og sammenvevd mens de dannes. Dette er mulig fordi de nå polymeriserer på ulike måter, nærmest mekanisk. Smart såpekoking!

Bedre sammen

Polyuretan lages ved noe de kaller trinnvis vekstpolymerisasjon – bl.a. polykondensasjon, mens akryl dannes ved kjedevekstpolymerisasjon med frie radikaler.

Produktet blir homogent og seigt, med gode egenskaper i forhold til hva plasttypene tilbyr hver for seg. Sammen blir de bedre enn enkeltvis. Ikke så sjelden i fysikkens verden.

Før lakkering

Høytrykks vannstråler renser det nakne karosseriet, akkurat som før. Uten skikkelig forbehandling svikter finishsystemet. Et fosfatbelegg beskytter fortsatt metallet mot korrosjon – og forbereder overflaten for elektrogrunning (E-coat).

Bilen dyppes også nå i et ladet bad, og karosseriet har motsatt ladning. Bilen blir katode og lakken anode – og lakk fester seg over alt, også på platekanter og inne i alle hulrom; metoden var kjent fra hvitevarebransjen og ble tilpasset av Peugeot/Citroën (PSA) tidlig på 1970-tallet – først i PSA-fabrikken rett over grensen til Sveits, ved Geneve. Tore Steen, daværende sjef i Bertel O. Steen, og jeg, inspiserte den på tidlig 1970-tall. Metoden brukes nå av mange fabrikker. 99,9 % av lakken blir sittende, og gir god saltspraymotstand.

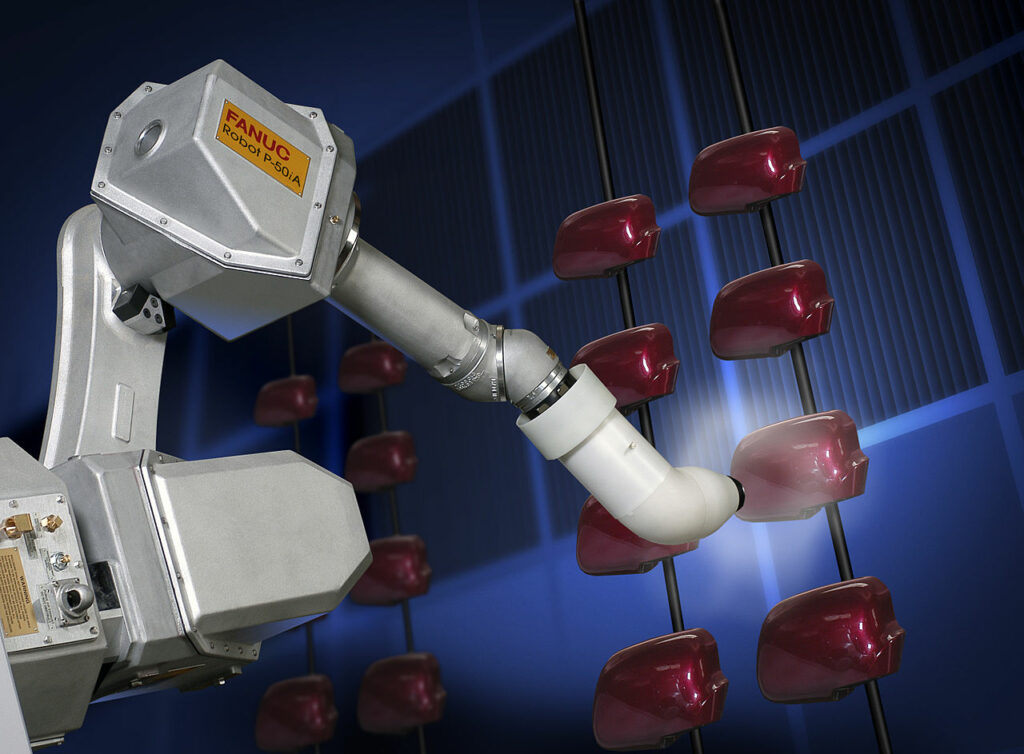

Moderne billakk er nå slik sammensatt at tiden for påføring er minimal og herdeprosessen lynrask. Her har det skjedd mye på 30 år. (Foto: Bayer)

Større utvalg

Primeren er det første som påføres etter E-coat. Den har flere formål: Den gir god utjevning, lurt fordi karosseriet ofte har merker, riper og bulker etter å ha blitt håndtert gjennom halve anlegget. En jevn overflate gir bedre sluttprodukt.

Primeren beskytter også mot korrosjon, ujevnheter, steinsprut og UV-lys. Den forbedrer topplakken, fordi alt fester seg bedre til underlaget. Med riktig primer kan dessuten et større utvalg lakk brukes.

På rimelige biler

Grunnlakken kommer etter primeren. Denne gir basis for det visuelle til bilens alle farger og effekter – og er det som kalles lakk, til hverdags. Grunnlakk kan ha tre kategorier: normal, metallisk og perlemor. Normallakk har ingen kraftig fargeutstråling utover den fra pigmentet. Den er den enkleste å påføre, og er vanlig på tyngre kjøretøyer, anleggsutstyr og fly. Den er også mye brukt på rimelige biler, lastebiler og motorsykler.

Ikke bare-bare!

Klarlakk kom tidlig på 1990-tallet, og beskytter alt innenfor pluss at glansen jo blir flott – når bilen stelles …

Metallisk lakk inneholder ørsmå aluminiumflak som skaper en glitrende effekt. Den er mer krevende å håndtere på grunn av ekstra krav: Metallisk – og perlemorlakk – må påføres 100 prosent jevnt for å gi glatt finish uten lyse og mørke flekker. Ingen snarveier! Metoden legger aluminiumflak parallelt med underlaget. Dette maksimerer den skinnende effekten.

Effekten blir best om lakken kjapt øker i viskositet like etter påføring. Da låses flakene – som først ligger tilfeldig orientert etter sprøytingen – viskositetsøkningen skjer mens det fortsatt er mye løsemiddel (vann) i filmen.

Fordampningen reduserer filmtykkelsen, og gjør at alle aluminiumflak orienteres parallelt med underlaget. Lakkering er definitivt ikke noe bare-bare!

Viktig

Lakkmiksen må velges eksakt slik at den ikke roter til flakorienteringen under tørking; samtidig må hinnen ha nok vedheft. Det samme må fabrikken tenke på når det gjelder perlemorlakk – som inneholder iriserende pigmenter, det du ser inne i skjell.

Perlende pigmenter gir en fargetonet glans i finishen, pigmentene gir ekstra dybde i fargen. Perlemorlakk kan være totrinns (perlemor + klarlakk) eller 3-trinns (baselakk + perlemor mellomstrøk + klarlakk). Vanligvis legges den på toppen av en farget base med klarlakk som et blankt og glassaktig belegg – dette gir den ytre filmen styrke mot sol og søle. Klarlakk må tåle slitasje og være kjemisk robust for å tåle solas UV-lys. Den kan være løsemiddel- eller vannbasert.

Totrinns

En- og totrinns lakkering blir ofte kalt 1K og 2K. Fabrikkens klarlakk er normalt 1K, og tørker ved ca 140 °C. Klarlakk på plastbiter som støtfangere og sidespeil er type 2K, fordi de bare tåler 90 °C. 2K-systemene påføres ofte i egen linje, eller hos underleverandør, men da er det jo viktig at fargetonene stemmer 100 prosent.

Og alt dette lærte vi av damene hos Bayer Chemie …