Utmatting og sprekkvekst gir sammenbrudd. Slik vekst kommer også av sår i overflaten. Sprekker og brudd har tidligere rammet biler – og da dro de av veien.

Bildet øverst: Før klappet viktige deler av bilens bærende struktur sammen på grunn av små spekker som ble store – av utmatting (og rust) – og du krasjet. (Foto: Maine Highway Police)

Av Stein Bekkevold

Utmattingsbrudd var vanligere før, i biler og båter og tog og fly – med store følgeskader. Økt viten om metallurgi, sprekkvekst, detalj- og materialproduksjon, pluss forskning på ulike belastningstyper, har gjort alt tryggere; dette startet med engelske Comet – verdens første jet-passasjerfly, det som skulle sette Storbritannia på moderne vinger etter 2. verdenskrig; noen styrtet på grunn av galopperende spekkvekst i naglehull med høy spennings-konsentrasjon.

Og biler ble helt opp til 1950-tallet rammet av fjærbrudd og kollaps i bærebroer og dro av veien, årsaken var sår og utmatting – det du ser når binders bøyes til brudd.

Stopphull

Utmatting hindres med bedre metall og riktig behandling av det, som herding og ettergløding – og polering for å fjerne mikrodefekter i overflaten, for der kan sprekker starte. Det er vrient å bruke ultralyd for å se inn i delene slik vi gjør på fly. Men når brudd er et faktum, vil en god metallurg raskt se årsaken.

Brudd utvikler seg fra mikrosprekker som vokser når kreftene i sprekken tillater det. Største tillatte sprekklengde kan beregnes, og stopphull* som bores i sprekkspissen.

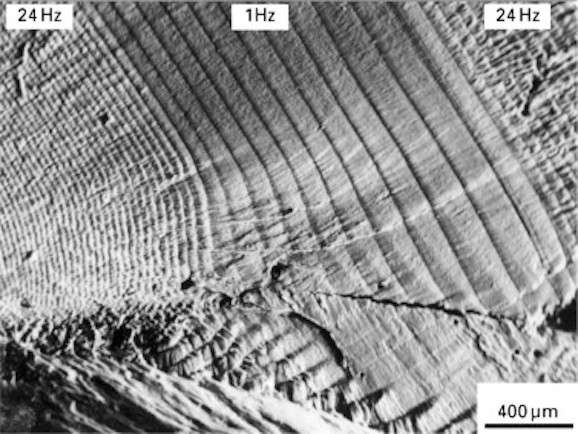

Med elektron-mikroskop kan vi granske sprekker som får biler eller fly til å krasje. Da kan vi se feilen – på nanometer-nivå (bildeområdet er 3 tusendels meter bredt). (Foto: MIT)

Inspeksjon

Studiet av brudd kalles fraktografi; fraktur er brudd. Bilder avslører bruddårsak og -mekanisme. Stripene kalles striasjoner og er ofte rette, er de buet kan også retningen bestemmes. De oppstår på ulike steder og skilles av rivebånd.

Noen slike er parallelle med vekstretningen og danner elvemønster. Det samles i et punkt som gir bruddårsaken – mikrosprekk, korrosjon eller overlast. Formen på stripene varierer. De vokser ikke jevnt over bruddflaten, noen felt kan være helt uten. De finnes i metaller, men også i plast. De minste gransker vi i skanning-elektronmikroskop. Når de er over 500 nm (bølgelengden til lys), kan de lett sees.

Bredden viser lokal sprekkvekst og -hastighet i bruddflaten. Inne-slutninger og korngrenser kan bremse veksten. Ulike laster gir striper av ulik bredde, da ser vi materialtrettheten. Høyden på en stripe gir spenningsforholdet, største og minste spenning. Profilen viser graden av bruddarbeid i hver syklus. Avlastning gir deformasjon på overflaten.

Sprekkforlengelse kommer av økt belastning. Slik kan metallurger og ingeniører finne ut hvorfor delen sprakk. Noen ganger kommer bruddet brått. Vi får et bruddområde med lynrask vekst før sprekkspissen stopper – videre vekst blir utmatting. Raske brudd kommer av korngrensefeil pga urenheter eller svak prosesstyring.

Her er brudd i et stag der sprekken fikk vokse seg slik at metallet ikke kunne «svelge» den, og det ble brudd. Sprekker kan vokse med metallets lydhastighet, gjerne over 4000 m/s … (Foto: US Air Force)

Lynkjapp sprekkvekst

Kritiske deler testes for å sikre at sprekker alltid er mindre enn kritisk størrelse. De identifiseres slik at hastigheten på den realistiske sprekkveksten under drift kan måles. Alt dette har gjort dagens biler mye sikrere enn de eldre, særlig fordi de er laget av bedre materialer – og med bedre metoder.

Og: Når glassmesteren lager en ripe i herdet glass, svekkes overflate-energien så mye at glasset lett brekkes og vi får en rett og pen kant – etter lynkjapp sprekkvekst. Smart hverdagsfysikk!

*Et stopphull bores i sprekkspissen for å øke dens radius R fordi R og sprekklengden ldirekte påvirker kraften K som gir brudd. K er lik to ganger roten av l delt på R. Om sprekken er ti millimeter dyp og spissradius er 0,001 millimeter vil et stopp-hull på 2 små millimeter senke sprekkspenningen fra 200 til 4,5 enheter …