Morgendagens bil kan bli et lett, platekledd rammeverk av legert aluminium – en 3D-ramme. Platene utenpå kan være av rimelig glassfiberplast.

Av Stein Bekkevold

Om biler etter hvert må hardbeskattes på grunn av fossile utslipp, må vekten ned om de ennå en stund skal gå på bensin eller diesel. To måter å få lettere bil på, er med plast eller aluminium, eller begge deler.

Aluminium veier lite, men koster mye, fordi det koster mye strøm å lage det, mens resirkulertAl bare bruker fem prosent av startenergien fordi metallet er så lett å omsmelte.

Databeregning

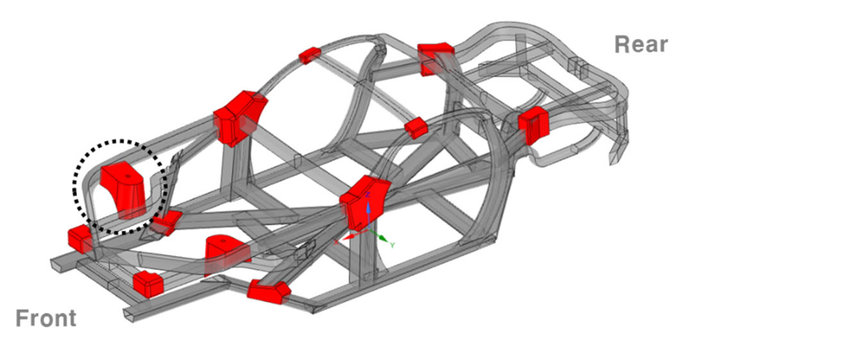

Altså: Det kan bli aluminium hulramme av profiler der du må ha styrke – for å tåle hverdagen og motstå en kollisjon – og lett plast ellers. Metallet formes da som et hult 3D-rammeverk, en space frame, med mange festepunkter for utvendige plater.

Det finnes gode dataprogrammer for beregning av rammene, der de legger inn alle påkjenninger i newton – N – og datamaskinen regner ut nødvendig stivhet i profilene og styrke i knutepunktene etter at de har fått angitt dimensjon på og legering for hver profil – profilen sender kreftene inn i knutepunktet.

Hydro Aluminium

Maskinen sjekker om profilen er knekkstiv i forhold til (innspent) lengde og antatt innført kraft (last), og kan justere tverrsnittet etter dette. Den regner også ut hvordan knutepunktet skal formes for å ta opp lastene uten å deformeres eller utmattes, og kan foreslå en bedre legering om den angitte ikke er god nok.

Alt dette ble gjort for hånd og i langsomme datamaskiner i gamle dager, gjett om vi slet vi som lagde kampfly …

Til slutt står ingeniørene der med en ferdig datategning, komplett med omfangsrike tabeller og oversikter over hver eneste profil og hvert eneste knutepunkt. Mye av denne utviklingen ble tidlig utført hos Hydro Aluminium i Tønder i Danmark sammen med Danmarks og Norges tekniske høyskoler.

Platekledd

Om platene bare skal henge der, gi god aerodynamisk form og tiltalende linjer, og dessuten klimabeskytte alt innenfor, kan de lages med samme teknikk og metoder som plastbåtindustrien utviklet for 70 år siden:

Glassfiber-forsterket polyesterplast, en billig og sterk løsning som får blank, glatt utside ved at de legger et gjennomfarget plastlag først i formen, før glassfiber og plast valses på plass med mer polyester. Men så fort platene skal ta opp laster duger ikke dette, da må vi inn i flyenes verden og i Formel 1: Høyteknisk fiber og sterk plast.

Det betyr karbonfiber. Og duger ikke dette så blir det enda dyrere: Kevlarfiber i høyfast epoksy – en svært dyr bil. Men sikker. Og fullstendig rustfri, samtidig som den unngår de vekt- og utslipp-avgiftene som kommer – av miljøhensyn – selv om privatbilens andel av luftforurensningene ikke er all verden …

Tegningen og fotoet er fra Chevrolet og viser rammen til en Corvette, bygget akkurat som beskrevet. Og bildet av Corvetten får oss til å sikle aldri så lite…