Vi har tidligere vist at en bil av aluminium ikke blir så mye lettere enn forskjellen i materialenes egenvekt; stål er tungt og aluminium er jo lett. Men se her.

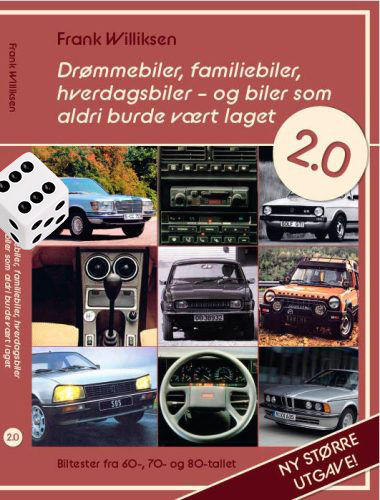

Bildene: Produksjonsbildet viser sveising av Al-bil hos BMW og er fra BMW – legg merke til stolpetykkelsen. Krasjbildet er fra EuroNCAP – knekkstivhet i praksis …

Av Stein Bekkevold

I lys av en tidligere sak i om bil av stål eller aluminium: Mye av det en bil skal tåle, særlig i en kollisjon, er krefter som trykker den sammen. De kommer av bilens fart og stivhet. Motstand mot sammentrykking – det vi kaller kollaps – handler om massetreghet, inerti.

Inerti er motstand mot forandring, i dette tilfelle knekking. Form er også viktig, et vanlig papirark A4 er ikke stivt, men rull det til et rør og prøv!

Avhenger av innspenningstype

Generell inerti-formel for en åpen profil (L-form osv) er I = bh3 – boh3o/12 der b er profilbredden, og h er høyden på full bredde og på profilens innside, som i en stor L. Slik kommer profiltykkelsen (materialmengden) i matematikken. Dette er starten.

Så må vi ta inn Eulers knekkformler, der stivhet avhenger av innspenningstype – en bilprofil (eller bjelke) er innspent i begge ender og det er det enkleste: Spenning er last delt på flate (N/mm2) – og tillatt last (før knekking, kollaps) må være mindre enn knekklasten. Slik kan vi regne ut motstanden mot kollisjonskreftene – og oppbremsingen av dem.

Tre ganger stivere

Lasten som gir knekking – og som i bilen SKAL knekke – fastslås matematisk for front, hekk og sider – og lastene er de samme enten bilen er av stål, aluminium, fiberplast, treverk eller papp; de kommer av Newtons masselover.

Det som varierer er bilens evne til å sluke lasten, den naturgitte stivheten mellom molekylene – E-modulen. Den er 210 GPa for stål og ca 70 for aluminium. Så stål er TRE ganger stivere.

Sparer en del vekt

Når E settes inn i knekkstivhetsformlene, påvirkes resultatet med faktor 3 (210/70). Om en stålprofil har tverrsnitt 50 mm2 for å være stiv nok, må en av aluminium ha 150 mm2 – sånn er det bare. Da vil mye av vektfordelen forsvinne, vi kan få ut 40-50 prosent.

Stål veier stort sett 7,9 kg/dm3 og Al veier 2,9 som legert. Og 7,9/2,9 er nesten akkurat 2,7 så du kan få bruke 2,7 ganger mer Al før du kommer opp i det en lik stålbit ville veie.

Omvendt vil du teoretisk spare akkurat så mye vekt på å bruke Al, men det gjør du altså ikke. En ståldel på 50 kg vil i aluminium bare veie 18-19 kg, men vi må opp i 25 kg for å få samme stivhet. Så der ser du: Du kan kanskje spare 50 prosent på vekten men oftere bare 40. Et karosseri av stål veier ca 350-400 kg, så med aluminium kan du kanskje komme ned i 250. Og det er da noe.

Knekkstivhet

Men: På hver side av frontruten får du dårligere sikt fordi A-profilen må være tykkere for å være knekkstiv i rundvelt. Derfor har den en annen (vridd) form for ikke å stjele mye sikt forover, største tillatte reduksjon (4-5 prosent) står i regelverket.