Hva skal de neste bilgenerasjonene bygges av? Sterkt stål, lett aluminium eller rådyr fiberplast? Ingeniørene river seg i håret.

Av Stein Bekkevold

Kommende biler vil det bli stilt enda strengere krav til: De skal være lettere, men må være stivere. Hvordan? Stål er et rimelig og lett formbart bil-jernmetall med høy styrke og stor stivhet – den måles i GPa (giga pascal, trykk i N/m2) med navn etter han som beviste dette – den engelske fysiker T. Young. Hans ideer ble foredlet av matematiker L. Euler. Youngs modul (E-modulen) har hatt enorm betydning siden sent 1700-tall.

Stålets E (molekyl-stivhet) er 210 GPa, mens aluminiums er skarve 70; stål er tre ganger stivere. Aluminium veier mye mindre enn stål (2,8 kg/dm3 mot 7,9), men tynn folie river du over med fingrene. Fiberplast veier lite, men koster skjorta. Der har du utfordringene. Det er tøft å være bilutvikler med så mye i krystallkula.

Kravene

Neste generasjon bil må forurense mindre – også i produksjon – og være enda mer trafikksikker. Den må være lettere, men enda sikrere. Fagfolk sier at den blir dyrere – og produksjonen vil synke; mange av oss må over på smartere transport og redusere bruken av privat. Riset bak speilet er klimautfordringene – der verdens samlede transportutslipp har ansvaret for sin del: ikke er den så stor (ca 20 %), men alle monner drar. Og vi kan jo tenke på personbilens del – en brøkdel av dette.

Lett og sikker

Den sikreste bilen er av stål. Ikke noe annet industrimateriale har slike egenskaper: Høy styrke, grei formbarhet og seighet, og god evne til resirkulering og omsmelting. I tillegg kommer stor naturlig stivhet som gjør det greit å dimensjonere bilen – men vekten er fortsatt 7,9 kg/dm3. Den nærmeste bilkonkurrenten er aluminium på 2,8 kg/dm3 – men stivhet er en tredel av stålets; vi må bruke mer (dyr) aluminium for å få samme stivhet og styrke – ca 30 prosent økt profiltverrsnitt.

Fiberplast går bare der du håndbygger små serier, men noen deler kan nå masseproduseres, med nye metoder.

Glassfiberkompositt blir rimelig om du bruker polyester, men her er prisen på arbeidskraft avgjørende. Om du vil ha høy styrke og stivhet må du på Formel 1 og fly og dyre løsninger med spesialfiber (akrylnitril/karbonfiber og aramid/kevlar) i en epoksyvariant. Men fiberplast detonerer i en kollisjon, den fanger IKKE opp kreftene. Det må rammeverket på innsiden ta seg av.

Stivhet og vekt

Alle bevegelige konstruksjoner må tåle bøying og vriing, er de ikke stive blir det flagring. Biler må ha et vristivt karosseri, da kan hjulopphenget gjøre sin jobb: Å sluke dumper og ujevnheter og heftige massesvingninger. Det tok tid før bilfolk innså dette, og vi ble ofte plaget av deigete oppførsel og knirk i karosseriet.

Så fort smartere beregningsprogrammer kom, ble bilene stivere: Hos Volvo så vi alt for 25 år siden at stivheten var økt til 15 kNm/grad vridning (15 000 newtonmeter), i dag er den gjerne 20 eller mer – 40 er topp.

Koenigsegg Agera R er noe av det stiveste, med 65 kNm. Og dette er MYE enklere å få til med stål. Totalmassen (vekten) er vrien å senke fordi vi altså må bruke mer aluminium for å få samme stivhet – styrken (fastheten) kan du øke med silisium, titan, kobber, jern (!) og magnesium, men da tar prisen helt av.

Bur og paneler

En mulig utvikling er å lage bilen som et stivt og sterkt metallbur med påhengte lette paneler, skjermer, dører og luker. Masseproduserte paneler av fiberplast der tilskårne matter legges i former som så fylles med innsugd, raskt størknende plast; utfordringen er finishen, men der har de lært av plastbåtfolk: en farget plast (gel-coat) legges inn før mattene og gir et tynt ytre lag med topp finish og fargetone.

Og det finnes nå strukturplast som tørker så fort at produksjonen lønner seg. Men her vil miljøhensyn være avgjørende, avdampingen må ikke være miljøfarlig.. Kjemiske ting skal være BÅDE ufarlige og rimelige. Det var det, da.

Sikkerheten

Kollisjonssikkerhet blir ikke mindre viktig, og her har stål en enorm fordel. Dets evne til å sluke krefter kommer av kornstruktur og legeringsvillighet – du kan hamre det så mye du vil, og det du da gjør er å smelle til atomgitteret og tvinge det – krystallstrukturen – til å endre geometri, seriøse metallurger kaller det dislokasjon.

Poenget med stål og jern er at du da får den strukturen du vil – og ved å styre oppvarming og nedkjøling på sekundet når du lager stålet i smelteverket – pluss å tilsette saker som får kornene til å forme det ønskede gitteret; vi kan da sette inn mykere stål (austenitt) foran, lengst bak og på sidene, det fanger opp startsmellen mens andre, stivere typer (martensitt) nærmere mot kupeen gir økt beskyttelse. En slik utforming av buret er verre med aluminium, og svært komplisert og dyr med fiberplast. Som altså ikke sluker smeller slik metall gjør.

Over 80 km/t

Den mest sannsynlige byggemåten – om noen år – vil derfor være å bruke smarte stål som bur kledd med lettere (og rimelige) ytre elementer.

Karosseriformen? Om du tenker aerodynamikk, så er den ikke viktig før du kjører over 80 km/t; motstanden blir ikke seriøs før du når + 30 m/s – men hvor kan du kjøre i 130 km/t om noen år?

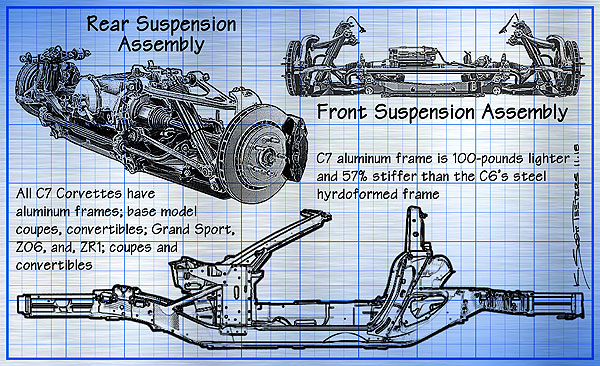

Bilder: Fremtidens bilkonstruksjon kan bli som i lette og ultrastive Porsche Spyder 718, eller i en nyere Corvette med indre bur av metall (flykvalitet aluminium) kledd med plastpaneler; lettere og svært mye dyrere – dessverre. (Bilder: Porsche og Chevrolet)

Tegning: Slik viser bladet Corvette Forum litt av den nye innmaten.