Jern og stål har lenge vært svært viktige, særlig etter den industrielle revolusjon sent på 1800-tallet. Bilene gjorde stål rimelig, og sterkere. Dagens biler har andre stål enn de første – stålet er 24 ganger bedre det i Ford T…

Bilde: Ford Model T hadde karosseri av stål mens mange andre fortsatt brukte tre. Men Fords ståls var skrale greier; moderne typer er 24 ganger sterkere … (Foto: Ford Museum)

Av Stein Bekkevold

Stål er jern, med litt karbon, under én vektprosent. Karbon skaffer, sammen med jern og visse tilsettinger, metallets ønskede egenskaper: Styrke (fasthet) og evne til å ta opp påkjenninger (laster) uten å sprekke, altså seighet.

Det finnes hundrevis typer stål, ti-tolv bare i bilen. Så hva gjør stålet der? Hvorfor er det så bra? Noe av det viktigste med stål er evnen til dislokasjoner. Som mange andre metaller er stål krystallinsk. Atomene sitter i et gitter. Et gitter-sjikt kan skli på laget under, og flytte seg noen atomenheter, det ble en dislokasjon. Den fanger opp kreftene med en ørliten form-endring, stålet sluker lasten. Dislokasjoner er enormt viktige for ståls styrke og formbarhet.

Allsidig

Stålets betydning er kolossal, ikke bare fordi det lages i store mengder, men også fordi det endres mye ved innlegering og varmebehandling. Derfor har vi de mange hundre variantene.

Mangfoldigheten kommer av jernets to hoved-modifikasjoner, ferritt og austenitt. Med tid, varme, karbon og legeringselementer kan disse justeres; vi kan lage akkurat det stålet vi trenger. Austenitt-stabiliserende gruppe tilsettinger er karbon, nitrogen, mangan og nikkel, og ferritt-stabiliserende er aluminium, silisium, krom, molybden og vanadium. Dette gir oss alt vi trenger i bilen. Der kan vi ha en haug typer stål, alle er rent jern med tilsettinger.

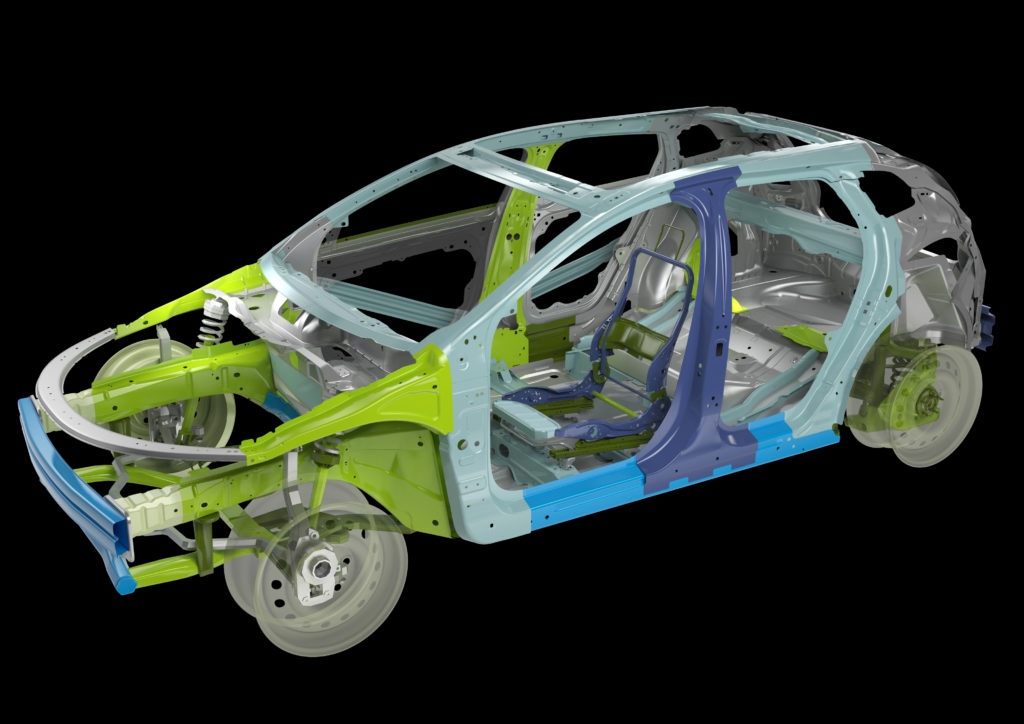

Omtrent slik fordeler bruken av de ulike høyfaste stål-typene seg i en moderne bil. Grønt viser sammentrykkingssonene og mørk blått er det stiveste partiet. (Foto: Nissan)

Fords stål

Helt siden Henry Ford for 120 år siden begynte å seriebygge biler av stål, mens vognmakere til da hadde bygget overdelen av treverk og lær, har stål dominert utviklingen.

Etter en litt trøblete utvikling de første årene av 1900-tallet kom Ford med Model N; og den vellykkede Model T var ikke langt unna – der hadde sønnen Edsel en heldig hånd med i utviklingen. Valsing av stålplater var nå blitt vanlig, formpressing likeså, så Ford så at han kunne serieprodusere en allemanns bil.

Stålet var svakt, så de måtte bruke mye for å få styrke og holdbarhet. Model T ble derfor tung. Fords stål klarte kanskje 100 MPa før det ga opp. MPa er mega-pascal – fasthet i Newton/mm2.

Andre verdenskrig drev metallurgien fremover, og så kom et mer finkornet stål – metaller er jo krystallinske – som tålte 250 MPa. Alt på 1950-tallet ble bilene altså bygget av stål som var 2,5 ganger sterkere enn Fords. Da snakker vi om bruddfastheten. Stivheten er den samme i alle stål, 210 GPa. Aluminium er bare 1/3 så stivt, fra naturens side.

ULSAB

Ønsket om lettere biler for å senke forbruk og utslipp gjorde at stålindustrien på 1980-tallet startet prosjekt ULSAB, Ultra Light Steel Auto Body. De fikk penger fra ymse hold og snart kom de første resultatene. MPa økte til 400. Så til 600 som mange av dagens biler er bygget av, seks ganger sterkere enn i Ford T.

Men dette var ikke nok, så prosjektet ble utvidet og fikk enda flere millioner dollar, til glede for kvinner og menn i hvite frakker. Stålindustrien så skriften på veggen: Tunge biler med høyt forbruk av ressurser – og økende utslipp – var blitt FY.

Det nye prosjektet satset på finlegert mikrokornstål og het FSV. Altså ikke det nye KGB men Future Steel Vehicle. Programmet ga stål som nå kommer i bilene. De er 24 gangersterkere enn Fords. Utviklingen kommer av forskning – og av risene bak speilet.

Med det nye stålet – det kalles 2,4 GPa – får en mellomstor bil netto karosserivekt på 188 kg. Dette er 35 prosent mindre enn tidligere. Halvparten av karosseriet er av det nye stålet. Resten er det mer normale AHSS, Advanced High Strength Steel.

Fordi alt bare er stål (jern) går sveising og lakkering som før. Formingen skjer i egne presser og noen er oppvarmet. Testing viser at bilene får fem stjerner hos Euro NCAP. Og: Beregninger viser at utslippene i bilens levetid blir 70 prosent lavere!

Grunnen til at dette gikk bra, er at metallurgene tilsatte karbon, molybden og krom – som samlet seg og skapte robuste utfellinger i atomgitteret. Det nye stålet er jern med 0,25 prosent karbon pluss nikkel, kobolt, aluminium, molybden, og krom.

Noe av hemmeligheten er forlengelse under påkjenning, altså seigheten, som nå er 11,4 prosent. I mange moderne bilstål brukes nå elektrostål. De lages i elektrisk industriovn, ofte en lysbueovn som tar 200 tonn – ellers brukes også induksjonsovn.

I motsetning til stål fra konverter, der mye av smelten er flytende råjern, lages elektrostål ved å omsmelte og raffinere skrap, jernsvamp eller av blandinger av dette. Legerte stål lages nå nesten bare slik.

Et moderne karosseri lar seg kontrollert trykke sammen – også bakfra – mens kupeen forblir nesten urørt; dørene skal kunne åpnes etterpå. (Foto: Volvo)

Fossilfritt

Så leser vi at Volvo sammen med Svensk Stål AB (SSAB) sjekker muligheten for å lage høykvalitets fossilfritt stål til bilindustrien. Samarbeidet vil i så fall gjøre Volvo til den første som jobber sammen med HYBRIT – stålindustriens prosjekter for slik utvikling.

Det ble startet av SSAB, malmprodusenten LKAB og energiselskapet Vattenfall. De vil erstatte kokskull, som nå trengs for malmbasert stål, med fossilfri elektrisitet og hydrogen. Resultatet kan bli verdens første stål nesten uten karbonavtrykk. Samarbeidet kan gjøre at Volvo blir først med stål av hydrogenredusert jern fra pilotfabrikken i Luleå. Stålet vil bli brukt til testing, og kan komme i en konseptbil.

Men så var det dette med å skaffe hydrogen uten karbonutslipp, da …

Stivhet. Uansett legering og fasthet må ingeniører huske på stivheten. Denne er 210 GPa for stål uansett legering, tre ganger mer enn for aluminium. Stivheten avhenger av geometrien: Ta et A4 ark og hold det i enden, før det sakte ned mot en bordplate og det krøller seg sammen. Rull papiret til en sylinder med 2-3 cm diameter og papiret er blitt stivt. Samme papir, annen geometri. Dette trikset gjelder alle materialer! Og det viser hvor viktig det er å ha en god konstruktør…