Alt som snurrer må lagres, holdes fast i noe som tåler snurring – og høyt trykk. Disse smarte maskinelementene er fettsmurte kule- eller rullelagre. Er dette nytt? Nei, det er flere tusen år gammelt!

Bildet øverst: En tidlig tegning viste hvordan man kunne lage kulelager. (Tegning: Leonardo da Vinci, kilde wikipedia)

Av Stein Bekkevold

Da egypterne bygget pyramidene måtte de flytte vanvittige mengder stein fra steinbrudd til byggeplass. De kan ha brukt tømmerstokker som rullelagre: Legg tjue stokker på bakken, dra steinen over den første så ruller den lett på de nitten andre mens arbeidslaget på 40 mann flytter en og en stokk fra baksiden og forover, til fronten. Smart! Og flott om du har folk nok, slik faraoene hadde.

Akkurat slik kan vikingene ha flyttet langskip på ferdene rundt i verden, fra elv til elv, sjø til sjø. Så rullelager er sikkert en eldgammel nyhet. Men: Lenge før alt dette brukte nok steinalderfolk i England samme metode, og bygde Stonehenge. Så folk var ikke dumme før heller.

Det moderne kule-/rullelageret ble oppfunnet av svenske Sven Wingquist i 1907. SKF er en verdensberømt fabrikk for sånt, Svenska Kullager Fabriken (SKF) i Göteborg. Han var en av gründerne. Og han ville tidlig inn i bilbransjen og foreslo en egen SKF-bil med deres slagord i navnet, Jeg ruller – på latin: Volvo …

Bak slike forseggjorte felger sitter en utrolig maskin i miniatyr: Kule- og rullelagrene. (Foto: Volvo)

Rulle- eller kulelager

monteres mellom aksel og lagerhus, med solide kuler eller ruller (rullelager) som tar opp og fordeler enorme trykk. Smart oppbygning med tette toleranser gir lett rotasjon.

Kulene/rullene er av en seig og tøff stållegering – de er presisjonsformet og sitter forankret i en holder mellom en innerring festet til akselen, og en ytterring festet til lagerhuset. Ringene har eksakt formede kulebaner, de er lagerets slitedeler og er av herdet stål.

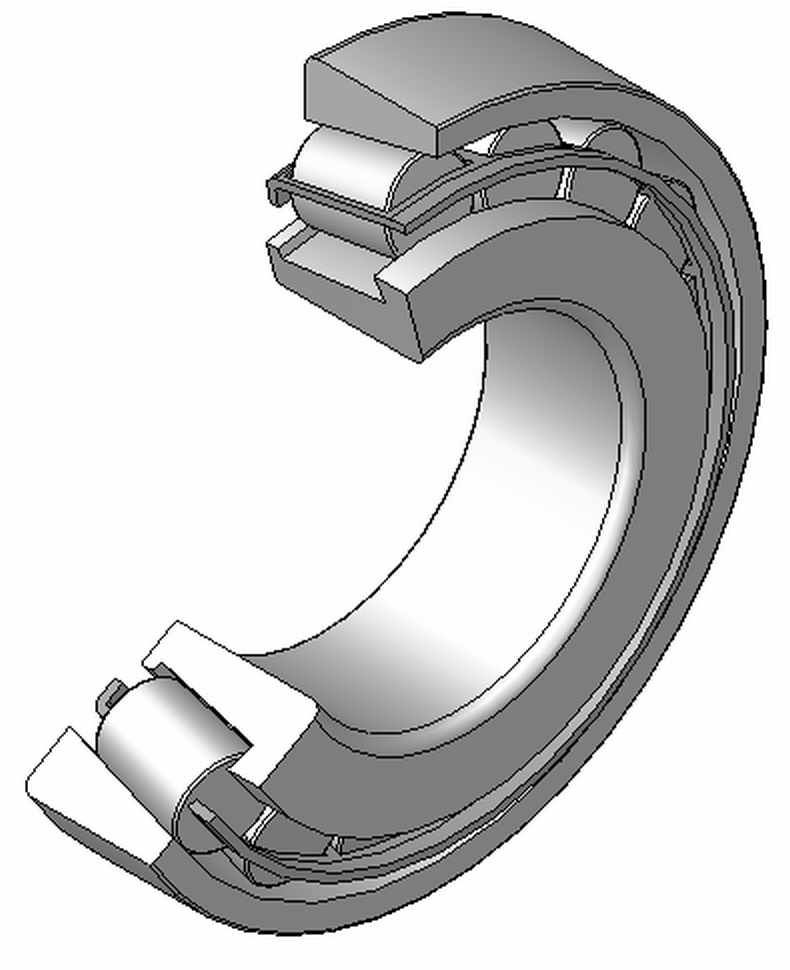

Ved grovere aksler og større laster brukes rullelager. Her er kulene erstattet av sylindriske ruller. I noen rullelagre er disse formet som tønner med fet midje. Koniske rullelagre brukes når last tas langs akselen, i tillegg til de vinkelrette.

Bilen er full av slike. I en vanlig bil vil vekten fort bli 2000 kg – på fire hjul blir det 500 kg per lager. I full snurr. Og toleransene er noen hundredels millimeter…

Enorm påkjenning

Det rare er at en kule/rulle på 4, 5, 6 millimeter i diameter eller litt mer, tar opp så enorme laster. Det klarer de fordi de er laget av sterkt og seigt spesialstål. Og de er herdet (nitrert) et stykke inn i overflaten for ikke å sprekke opp av de enorme pulslastene; kontaktflaten er bare på noen hundredels mm2 og trykket går lynraskt inn i stålet og gjentas like fort som lageret snurrer.

Presisjon og moderne metallurgi er poenget.

Og: Kule- og rullelager trenger smøring, men har mindre rullemotstand og energiforbrukenn glidende lagre, og trenger mindre tilsyn. De har dessuten liten oppstartmotstand – og bare halve friksjonen.

Smøring

Ved større turtall og laster brukes mer kompliserte lagre – som glidelager, der akselen ligger an og glir mot lagerflaten, eller spesielle rulle- og kulelager. Av disse er det igjen to typer. Den ene skal tåle trykk vinkelrett mot akselen (radialtrykk), det andre skal ta trykk langsetter (aksialtrykk).

Ved glidelager kaller vi det første for bærelager, det andre er trykklager eller trustlager. For rulle- eller kulelager heter de radiallager og aksiallager, ofte er de kombinert.

Særlig i glidelager er smøringen krevende. En god løsning er ringsmørings-lageret, som kan ha faste smøreringer – eller løse som roterer med akselen. Oljen/fettet ledes ned via ringen. For å kjøle kan vi sende vann gjennom spiraler i reservoaret, eller med egne kanaler.

I biler brukes trykksmøring, med 200–500 kPa. I selvsmørende lagre sitter en foring av porøst metall varig innfettet. Ny plast- og kompositt-teknologi har gitt mange nye materialer. Ved ekstra store trykk langs akselen brukes kam-lager, med trykkringer som ligger an mot egne flater i lagerhuset.

I biler er lagrene ofte utstyrt med ruller slik at de også tar opp last fra siden, når bilen svinger. (Foto: SKF)

Stålet

Krav til stålet er en hårfin balanse mellom kostnad, størrelse, vekt, presisjon, lastkapasitet, friksjon og holdbarhet. Moderne lagerstål er selvsagt kritisk viktige materialer med svært høy fasthet – og tåler mange milliarder last-sykluser.

Stålene er unike på grunn av påkjenningene som utsetter rullen/kulen for rullekontaktutmatting (RCF). Dette stiller ekstreme krav til levetid i mikrostrukturen. Stålkvaliteten er valgt for å tåle enorme statiske og sykliske belastninger. Slike stål har ekstrem herdbarhet, utmattingsstyrke, slitestyrke, seighet og kostnadseffektivitet. Og dette er dyrt.

Last og levetid

Lagrene i en bil må tåle hardhendt behandling, så hvor pålitelige er de, og blir de fort slitt?

I 2015 kom SKF med en analysemodell kalt Generalized Bearing Life Model (GBLM).Denne skiller mellom overflate- og metallfeilmodus – så modellen er nå mer fleksibel. Moderne lagre har færre feil, feilene er i større grad knyttet til overflate-spenninger.

Ved analytisk å skille overflate- fra kjernemetall, kan vi lettere finne årsaker – og velge riktig kur. GBLM bruker avanserte modeller for å definere svikt, basert på analyse av overflateutmatting. Dette kommer jo av gjentatt last – og det er rullelagre utsatt for.

SKF har også tatt inn effektene av smøring (middel/kvalitet), forurensning og samlede overflateegenskaper (type herding), alt påvirker last-fordelingen i rullekontakten. Flere bilfabrikker har hatt god nytte av de nye modellene.

Den oppdaterte modellen gir levetidsberegninger også for hybridlager, lagre med stålringer med keramiske (silisiumnitrid) ruller. Generelt erstatter rulle- og kulelager nå i økende grad glidelagrene.

Så der ser du: Bilen er stapp full av snål, avansert mekanisk teknologi. Litt av den har røtter i oldtiden…